Dans Iter, le plasma devrait atteindre des températures allant jusqu’à 150 millions de ° C – dix fois plus chaudes que le noyau du Soleil. Les experts exploitant l’appareil devront garder un œil attentif sur les composants confrontés à cet environnement sévère. Ils le feront grâce à une technologie optique avancée, le système de visualisation grand angle (WAV).

Les wavs, une partie de la gamme de iter de fabrication européenne diagnosticest conçu pour capturer la lumière visible et infrarouge dudivertisseur et le mur de chambre principal. Cela fournira des mesures en temps réel de la température des surfaces, aidant les opérateurs à détecter la surchauffe et à prévenir les dommages.

Le système se compose de 15 lignes de vue, situées dans quatre ports différents de navires à vide pour couvrir environ 80% des surfaces intérieures. Chaque ligne collectera la lumière via un élève d’entrée et le canalisera à travers une série de miroirs et d’objectifs jusqu’aux caméras situées à l’arrière de la cellule portuaire. Au total, les Wavs comprennent plus de 600 composants opto-mécaniques, 60 caméras, plus d’autres équipements auxiliaires.

Fusion for Energy (F4E), responsable de la conception des 15 lignes WAVS et de l’achat de 11, a mis la phase de production en mouvement. Pour accélérer le processus, les matières premières pré-en forme ont été achetées auprès de Rolf Kinden 2023. Maintenant, F4E a signé un nouveau contrat avec Entrepreneurs groupés, Bertin et Avs(EBA Consortium) Pour fabriquer les premiers composants de la fiche de port.

Il s’agit notamment de trois premières unités de miroir, une passerelle conçue pour collecter et transférer la lumière dans le système. C’est une technologie optique standard; Cependant, leur exposition aux conditions difficiles à l’intérieur de la complexité a ajouté de la complexité Leur conception. Les miroirs seront refroidis à travers des circuits thermohydrauliques et recouverts de rhodium pour assurer la résistance et la réflectivité.

La conception est le résultat de 10 ans de travail collaboratif avec des instituts scientifiques européens comme, CEA, Village, Alors que , Sck cenet TROUSSEainsi que la société Bertin. «Nous avons effectué des tests complets pour sélectionner les matériaux les plus appropriés et effectué une R&D et un prototypage étendues. Grâce à notre expertise collective, nous avons trouvé des solutions robustes pour des mécanismes et techniques critiques», explique Frédéric Le Guern, chef de projet pour F4E.

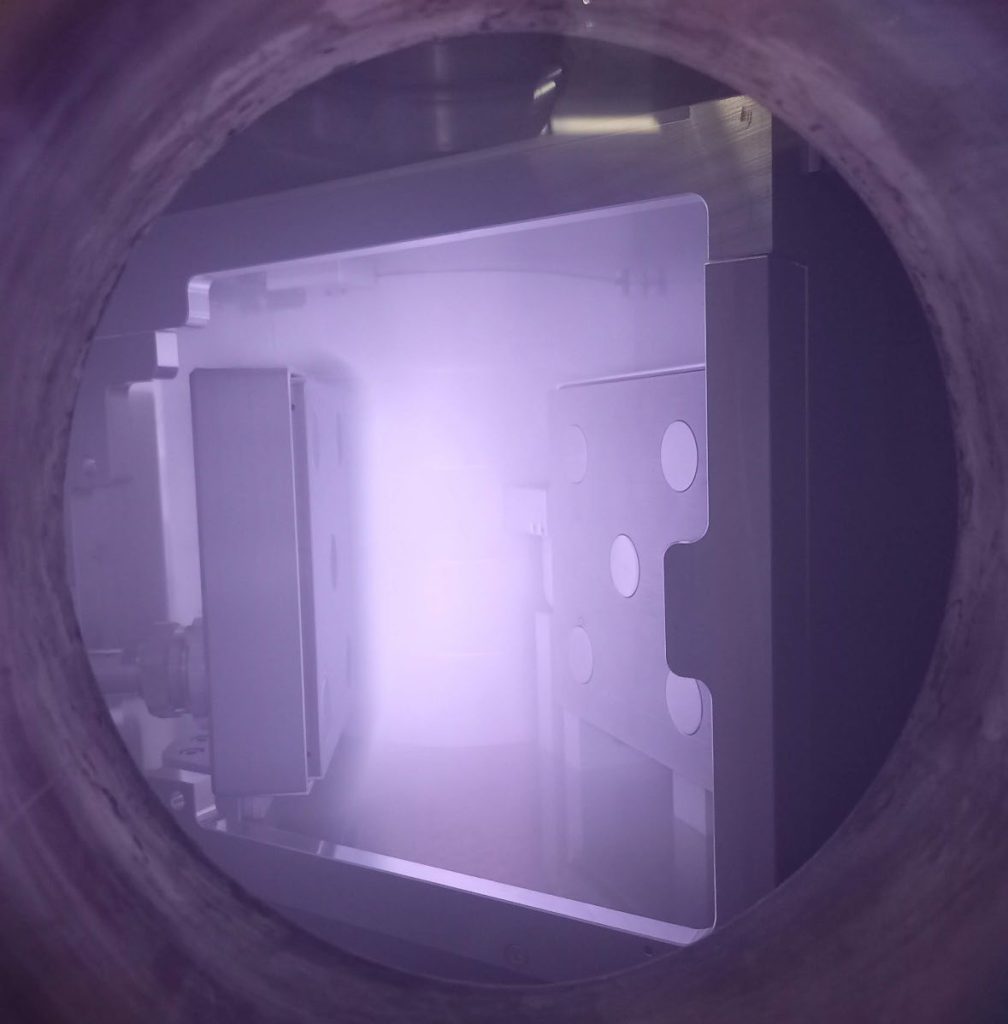

L’un de ces défis a été l’exposition des premiers miroirs aux dépôts de particules qui pouvaient les aveugler. En partenariat avec leUniversité de Bâlel’équipe a développé une technique pour les nettoyer in situ. Le processus, connu sous le nom de «nettoyage par radiofréquence», enflamme un plasma devant les surfaces pour éliminer la contamination.

Pour l’avenir, F4E, l’organisation ITER et les partenaires ont travaillé ensemble pour anticiper les problèmes de fabrication. Encore une fois, le travail d’équipe s’est avéré fructueux. «Notre collaboration étroite a assuré un plan solide, donnant à toutes les parties la confiance nécessaire pour commencer à produire les composants. Nous attendons avec impatience la prochaine étape», affirme que Le Guern.